De la fabricación de autos al quirófano: cómo la metodología Toyota puede transformar el sistema de salud

La metodología lean, ideada por Toyota, optimiza procesos, mejora la calidad y puede aumentar la eficiencia en el hospital. Hoy te cuento mi experiencia personal en su implementación.

La metodología Toyota, también conocida como Sistema de Producción Toyota (TPS), es una filosofía de manufactura basada en la eliminación de desperdicios y la mejora continua para lograr la máxima eficiencia. Es una forma de pensar, diseñar y abordar los procesos productivos que va mucho más allá del uso de una, dos o tres herramientas específicas.

Taiichi Ohno es a quien se considera el padre del TPS. Fue un ingeniero industrial y empresario japonés y constituyó una figura clave en la transformación de la industria manufacturera a nivel mundial. Es común que fuera de Toyota se conozca al TPS como la metodología lean o ligera. Taiichi Ohno define al TPS o metodología lean de la siguiente manera:

“All we are doing is looking at the time line from the moment the customer gives us an order to the point when we collect the cash. And we are reducing that time line by removing the non-value-added wastes.”

Si bien esta metodología la ideó para la fabricación de autos, es una metodología que lejos está de poder utilizarse sólo en la industria de la manufactura. En lo personal, mi primer experiencia con esta forma de trabajar fue durante mi fellowship en la Clínica Mayo allá por el año 2007. En ese momento no sabía que nos encontrábamos experimentando con la metodología lean y su utilización en quirófanos. No fue hasta que encontré el paper de Cima y colaboradores en 2011 en el Journal of the American College of Surgeons.

Durante varios años intenté implementar esta metodología en mi lugar de trabajo. En el año 2020 pudimos publicar nuestra experiencia del 2012 al 2018 trabajando de esta manera en el proceso de la lobectomía pulmonar. Pero no fue hasta el año 2020 cuando este trabajo tomó una dirección mucho más profesional. Fue con la llegada del mismo personal de Toyota a nuestro hospital para ayudarnos a rediseñar procesos para ser más eficientes.

En 2019 organizamos una visita a la planta de Toyota en Zárate, provincia de Buenos Aires. Allí vi de primera mano cómo funcionaban los principios de los que tanto había leído y había tratado de implementar en la industria de los servicios, específicamente en el proceso de atender pacientes. Visitar la planta de producción fue una experiencia inolvidable.

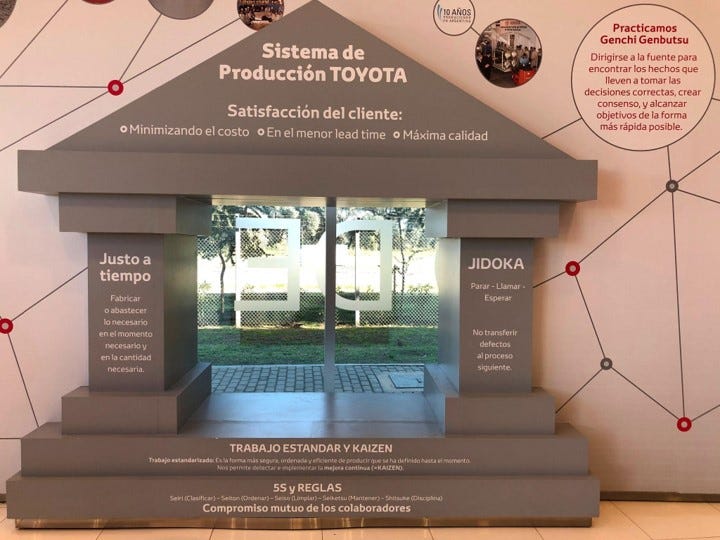

Apenas llegás te encontrás con la casita de Toyota y el TPS. La casita tiene un fundamento o base: trabajo estandarizado y kaizen, y el 5S. El trabajo estandarizado es la repetición de las tareas: hacer siempre lo mismo de la misma manera. Se llega a este trabajo estandarizado identificando un problema, midiendo su estado actual, a dónde se quiere llegar y descubriendo por qué ocurre el problema identificado. El objetivo es visualizar la diferencia entre el estado ideal y el estado actual. Esa diferencia es el problema que se va a abordar.

Para trabajar esto nos encontramos con metodologías específicas como el preguntarse 5 veces por qué o el diagrama de espinas. El objetivo es descubrir la causa raíz que causa el problema e implementar contramedidas para mitigarlo. Si las contramedidas fueron efectivas, queda implementado un nuevo procedimiento estandarizado. Estos ciclos de mejora se conocen como kaizen.

Así como el trabajo estandarizado y el kaizen constituyen los cimientos de la casa, las columnas de la casa son el justo a tiempo y el jidoka. El justo a tiempo o just-in-time se refiere al no producir más de lo necesario cuando es necesario. El jidoka se trata de no transferir errores a las siguientes fases del proceso productivo. En cirugía podría ser el interrumpir una cirugía hasta que se esté seguro que el conteo de gasas e instrumental es el correcto.

La casita del TPS menciona también se apoya en la metodología 5S: clasificar lo necesario de lo que no lo es. Ordenar y limpiar. Mantener y ser disciplinado para no volver al estado original. ¿En qué situación creen que será más fácil encontrar lo que están buscando en este estante de quirófano? ¿En el primero o en el segundo?

La metodología lean no es sólo para fabricar autos o cosas. Es extremadamente versátil y tiene un caso de uso muy concreto en un hospital. Por supuesto que necesita adaptarse. Es necesaria la presencia de quien conoce la metodología y de quien conoce y desea mejorar el proceso que se quiere hacer más eficiente. Está aquí la clave: sin el consentimiento y voluntad de mejorar del dueño del proceso, el esfuerzo será inútil.

En mi experiencia es mucho más fácil mejorar procesos que no involucran médicos de manera directa. La frase “acá no fabricamos autos” resonará en cualquiera que quiera hacer esto en su hospital y comience por procesos que involucran médicos con puro perfil asistencial.

Es ideal encontrar procesos para-médicos o administrativos para comenzar, o identificar a un colega muy motivado a hacerlo en su servicio. Una vez que se demuestra que lo que se quiso mejorar ha mejorado, se puede intentar expandir por otras áreas del hospital. El apoyo y acompañamiento de las mayores autoridades del hospital es una condición necesaria. Sin esto, la mejora quedará como una experiencia aislada.

En mi caso, el mayor entusiasmo y los mejores resultados los encontré en la farmacia, en el departamento de enfermería y en algunas áreas administrativas. El gran desafío es poder armar una estructura suficiente para expandir la experiencia a la totalidad del hospital. Esta no es una tarea fácil, especialmente con la cantidad de problemas inmediatos que afectan al sistema de salud en la Argentina.

Se podría decir que la compleja situación de la salud debería ser un motivador suficiente para aplicar estos principios y hacer al sistema más eficiente. Sin embargo y como decía más arriba, se necesita contar con el apoyo de los involucrados. En etapas turbulentas resulta cada vez más difícil motivar profesionales cuando la profesión en general atraviesa un difícil momento y cada vez más profesionales abandonan la carrera asistencial o emigran del país.

Como reflexión final puedo decir que la adopción de la metodología lean en el ámbito sanitario no es una tarea sencilla, pero los resultados son muy gratificantes. La clave radica en encontrar un equilibrio entre la adaptación de la metodología a las características del sector y la fidelidad a sus principios fundamentales. Resulta esencial encontrar a quien pueda guiar el proceso con conocimiento teórico y práctico e identificar personas motivadas que lideren áreas en las que pueda iniciarse la experiencia TPS. La metodología lean puede convertirse en una herramienta invaluable para transformar el sistema de salud y mejorar la calidad de atención de los pacientes.

Gracias por llegar hasta el final. Será hasta la próxima.